取向电工钢(硅钢)的现行生产工艺

冷轧取向电工钢生产的首要目标是保证产品的质量,获得符合质量要求和技术要求的产品。电工钢生产的另一任务是努力提高产量,这一任务的完成不仅取决于生产工艺过程的合理性,而且取决于时间和设备是否充分利用及操作者的技术素质。此外,在提高产量和质量的同时,还要努力降低成本。

取向电工钢的生产组织包括原材料的组织与准备,设备的使用与维护以及技术规程的制定。各种冷轧取向电工钢根据用途的不同,其生产工艺和操作方法也不同。下面主要就国内外冷轧取向电工钢的现行生产工艺进行简要介绍。

冷轧取向电工钢的生产包括一次冷轧法和二次冷轧法。二次冷轧法一般用于生产一般牌号的取向电工钢,它是由热轧带钢冷轧至中间厚度并进行退火,然后经过二次冷轧成最终厚度后进行最终退火等工艺组成。其基本特点之一是以MnS或MnSe作为有利夹杂来抑制初次晶粒的长大;其基本特点之二是采用中等压下率的冷轧来形成形变织构。一次冷轧法是用于生产高磁感取向电工钢的方法。它是将热轧带钢通过常化处理后一次冷轧至成品厚度,然后进行脱碳退火。其生产特点是:①以AlN+MnS(以AlN为主)作为有利夹杂来抑制初次晶粒的长大,促进晶粒长大;②以85%的大压下率形成再结晶的冷轧形变织构。

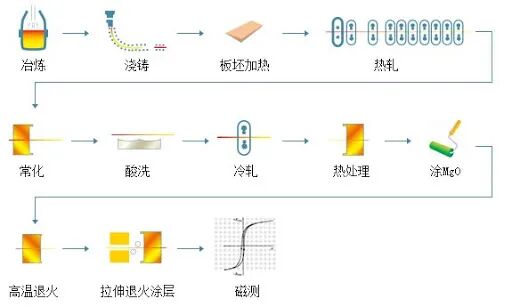

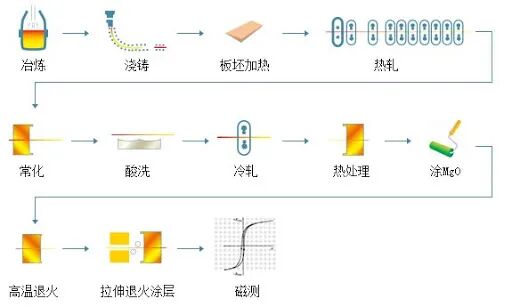

1.取向电工钢的生产工艺流程

一般取向电工钢的生产工艺流程、生产Hi-B钢的工艺流程参见下图。

成分允许波动范围比普通低碳钢和冷轧薄板钢的成分范围窄得多,特别是板愈薄,成分范围变得更窄,用一般的冶炼工艺设备和分析手段是难以达到的。成分的波动直接影响各个工艺过程和最终产品的性能。成分的控制主要是利用真空精炼装置来进行,这涉及合金的称量和成分的快速和准确分析等,减少成分的波动则涉及炼钢和连铸整个工艺过程,尤其是精炼和连铸过程。 纯净度的控制不仅包括减少氧化物夹杂,还包括减少形成稳定碳化物的元素NB、V、Ti和形成硫化物的元素Mg、Ca等,这些元素直接影响抑制剂的析出行为。这些元素主要随废钢、铁合金和耐火材料带入钢水,必须加强这些原辅料的采购和管理。3)冶炼方面的难点之三是铸坯的成分偏析和铸坯裂纹。 由于取向电工钢含硫高和锰低,铸坯容易产生内裂与偏析。解决的方法是采用低过热度浇铸、进行电磁搅拌和铸坯轻压下等措施,定期调节铸机状况,以减少由于硫高带来的中心偏析与内裂,降低柱状晶比率。 为了使MnS和AlN等抑制剂尤其是MnS完全固溶,需将铸坯在高温下加热并保温一段时间,因而容易造成铸坯的氧化烧损。在高于300℃的铸坯表面喷涂防氧化剂后再入炉加热。钢铁公司为防止高温加热形成晶界裂纹,改善产品表面质量,在高于500℃的铸坯表面喷涂MoO3或CaMoO4水溶液。有的厂家的做法是铸坯在入炉前涂布防氧化的涂料。

对于一般取向电工钢,为了取得好的晶粒取向,应采用较慢的加热速度,以保证位向好的晶粒优先长大并发生二次再结晶。对于Hi-B钢,必须控制好高温退火工艺中各个阶段的温度和气氛,以保证磁性和形成良好的底层。 降低取向电工钢板坯加热温度具有避免液渣形成、减少加热炉的维修、得到更高的金属收得率、防止板坯中部不希望的晶粒粗大化等优点。近年来,人们在研究板坯低温加热时,为保证抑制剂强度而加入了除硫化锰以外的其他物质,如氮化物和晶界析出元素等来强化抑制剂。 氮化铝的固溶温度比硫化锰的要低,则更适合实现低温加热。目前,工业上采用板坯低温加热工艺的生产方法是以氮化铝为抑制剂,在二次再结晶开始前进行渗氮处理,或者以氮化铝为主抑制剂,以Cu2S和硫化锰为辅助抑制剂。其手段就是向钢中渗氮,使之与钢中原有的元素结合,形成有抑制剂功能的氮化铝析出物。按氮化铝方案可将板坯加热温度降到1150~1200℃,为获得完整的二次再结晶组织、高磁性和好的玻璃膜,还须进行相应的成分调整和工艺改进。新日铁研究的Hi-B新工艺特点是:以氮化铝为抑制剂,板坯加热温度降到1150~1250℃,脱碳退火后在含NH3的H2+N2气氛中进行渗氮处理,采用一次冷轧法可生产0.18~0.50mm厚的产品,且更易制成无玻璃膜的新产品。住友金属提出以氮化铝为抑制剂的低碳1.5%Mn-2.2%Si的取向电工钢工艺来降低板坯加热温度。韩国浦项钢铁公司提出以氮化铝为主抑制剂,Cu2S和硫化锰为辅助抑制剂,板坯在1250~1320℃加热,生产一般取向电工钢及高磁感取向电工钢工艺。